Bon on le sait: tout bon projet de numérisation de nos petites fraiseuses passent par les vis à billes. Mai, réaliser le passage au numérique sans étape est problématique: Si toutes les nouvelles pièces ne collent pas…il faut démonter remonter…rectifier…

Bref de mon côté, j’ai opté pour la stratégie en 2 étapes. Aussi, la première , objet de l’article est celui associé au x passages aux vis à billes.Aussi, j’ai profité du démontage associé aux changement de roulement pour démonter la table croisée et réaliser tout un train de mesures.

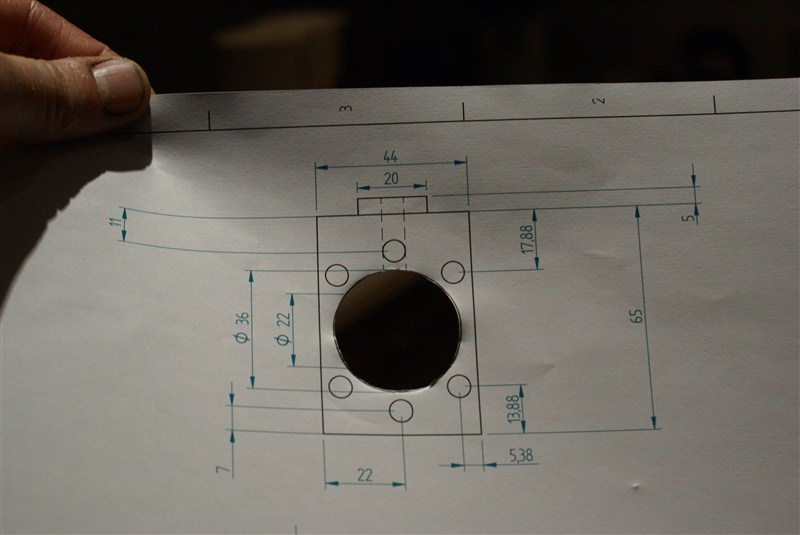

Les premières mesures, simples, ont consisté à calculer la longueur des vis nécessaires. Suite à cela, j’ai acheté sur le net mes vis à billes. Je me suis tourné vers la chine, où j’ai trouvé mon bonheur pour 192€ pour les 3 vis, frais de port inclus (rajouter à cela 20€ de douanes). j’ai profité de la commande pour demander les usinages adéquat, en effet, écrouissage rendant la matière dure, je n’avais pas envie de faire du recuit , tourner et y laisser mes plaquettes. Ci dessous le schéma adressé à mon contact chinois.

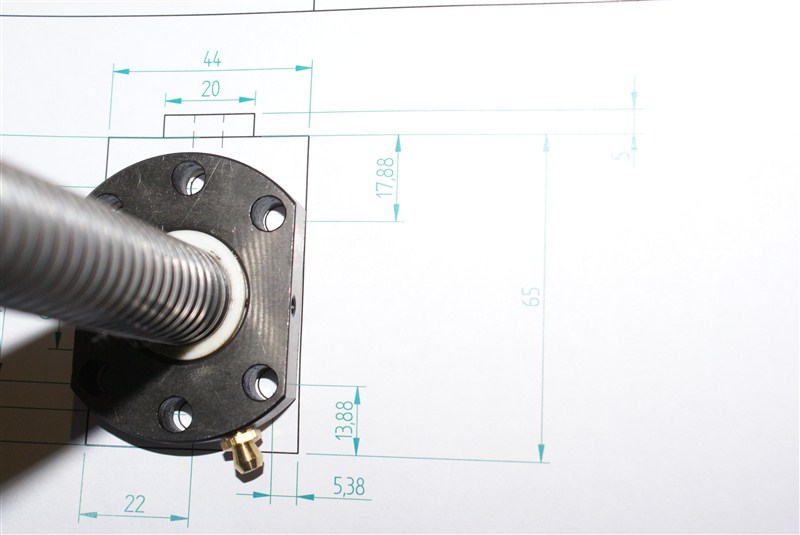

Aussi, voilà le détail des vis à billes commandées:

Une fois les vis reçues, il est temps de passer à la réalisation des adaptateurs et autres supports.

la série de photos suivantes montrent comment j’ai procédé pour les pièces liées à l’axe X et Y.

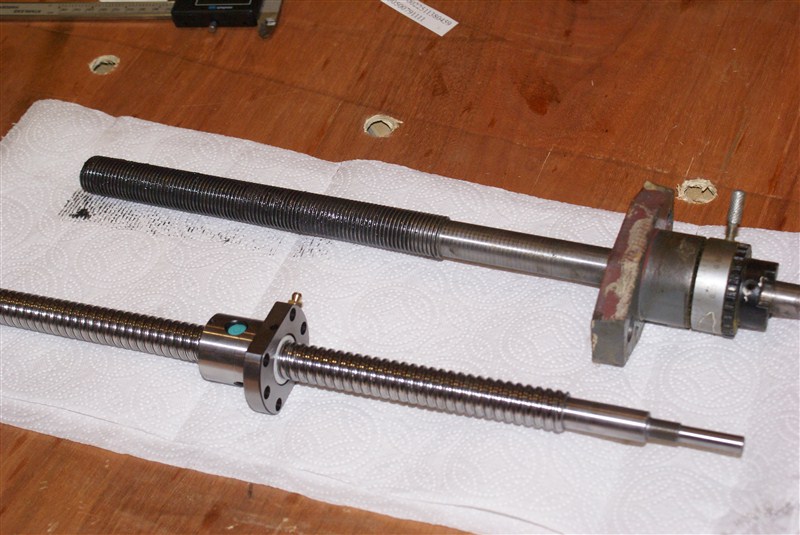

Voilà la différence entre les 2 vis..

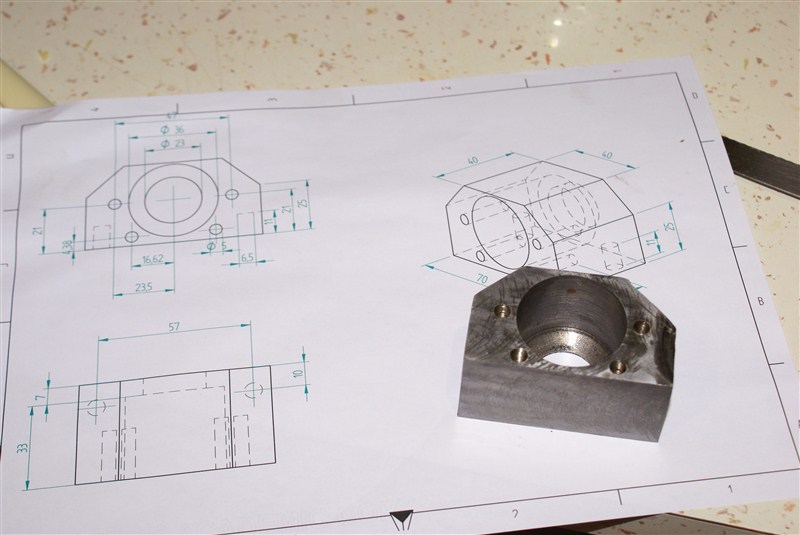

Aussi, j’ai commencé par faire les cotations de la pièce désirée

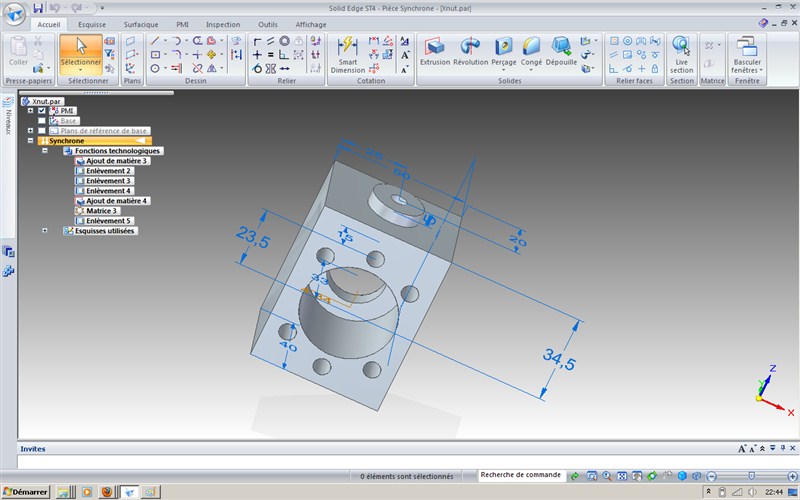

Ensuite, via un logiciel de CAO (ici SolidEdge), j’ai modélisé la pièce

Puis procédé à une mise en plan à l’échelle 1 de la pièce modélisée

Bon et bien maintenant que nos différents plan sont réalisés, il ne reste plus qu’à passer à la réalisation!

Voilà à quoi ressemble les adaptateurs.

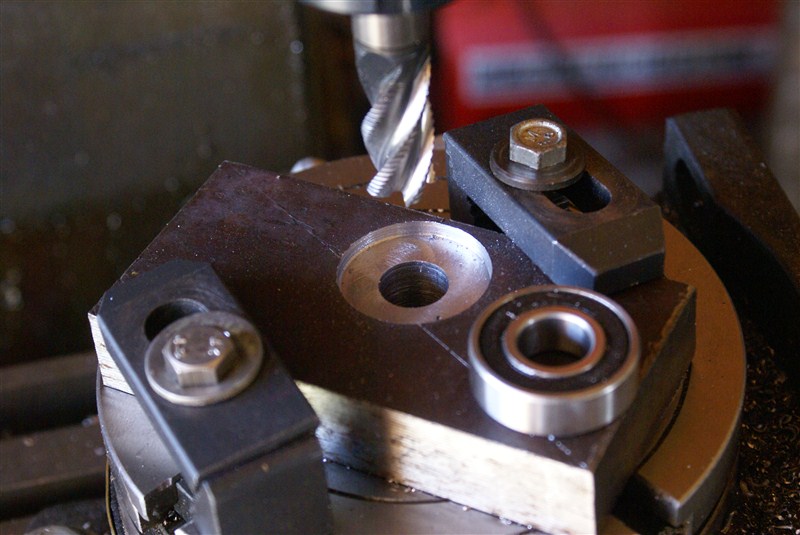

Ensuite, j’ai profité d’avoir à disposition une seconde fraiseuse pour réaliser les pièces adéquates.

Les photos ci dessous se veulent le reflet du travail réalisé. Les adaptateurs me faisaient perdre de la course.Aussi, j’ai choisi d’enlever un peu plus de matière, de sorte à reconquérir la course perdue

Les blocs de maintient commencent aussi à prendre corps.

Pour usiner l’emplacement des roulements, un plateau diviseur à été utilisé.

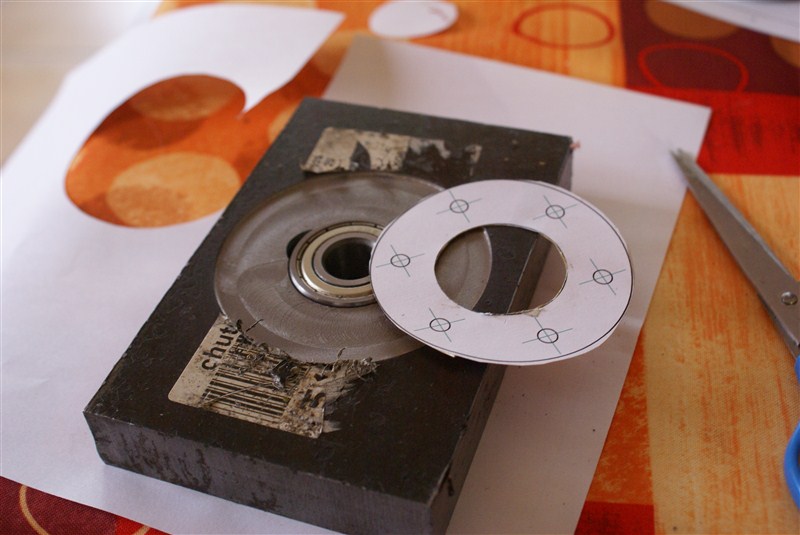

Un autre support est fixé. Il s’agit d’un support simple qui se contente de maintenir la vis à bille la longue. En revanche, les efforts seront ici nuls et c’est la raison pour laquelle c’est un roulement simple qui a été mis en place

Ici l’objet de beaucoup d’attention afin de monter et de fixer l’adaptateur de sorte à se rapporcher le plus possible du parallélisme vis, table queue d’aronde. Sans cela, efforts sur la vis, usure prématurée…

L’usinage du bloc qui contiendra le double roulement à contact oblique.

Dessin d’un gabarit de perçage à SolidEdge, puis percage.

Ensuite, réalisation des adaptateurs pour l’axe des Z.

Pour le filetage, la bonne vieille méthode, on prends son temps.

Enfin, vue sur le mécanisme permettant de soulager l’axe Z. Situé en pied de la vis à bille, il permet d’ajuster finement la contrainte sur le roulement qui soutient l’ensemble. En effet, il faut garder à l’esprit que la tête de la fraise dépasse les 100kg. Ce simple fait impose des contraintes fortes sur le double roulement à contact oblique.

je terminai cette page en disposant des photos globales du passage aux vis à billes.

D’ores et déjà, on peut annoncer que la précision s’en trouve largement améliorée. En tournant la vis à bille à la main,lardon faiblement plaqué, et en appliquant tout mon poids sur la table, je parviens difficilement à obtenir 3centièmes de jeu. Pour ma part, et compte tenu de mes objectifs, c’est largement suffisant. Tout ceci sera affiné une fois l’axe motorisé.