En achetant la maison, je me suis dit qu’une mini pelle serait utile compte tenu du travail à effectuer. Un bref parcours de la section maison du présent site tend à me donner raison. Sans mini pelle, on ne peut rien faire…avec on ose tout!

Mais venu le temps de me séparer de mon outil, faute de travail à lui confier. Aussi, avant de la remettre en vente, je me suis dit qu’une réfection des axes lui ferait du bien, me permettrait d’appendre tout en tirant un meilleur prix.

Aussi, après discussion avec des gens issu du tournage, la bonne matière pour réaliser les axes, c’est du 42CD4T. C’est un peu dur et les outils aux carbures sont de rigueur, mais cela garantit la solidité.

Cet article n’a pas forcément à être un tutoriel absolu. Il se veut juste le reflet du travail que j’ai mené pour refaire les axes de ma mini pelle.

La première chose avec ce genre de matériel, c’est le démontage. De part et d’autres des voix s’élevaient: « Mais tu vas en ch..er », « c’est galère.. »

Comme à mon habitude, j’ai fait fi de ces remarques, j’ai quelque peu réfléchi, et je me suis lancé.

Avant d’entreprendre des travaux titanesques, je me suis contenté de refaire l’axe le plus simple de la pelle: petit et simple d’accès, c’est celui qui permet de désaxer le bras par rapport à la cabine.

La photo ci dessous, montre le démontage de la flasque d’anti-rotation. Un coup de meuleuse sur le cordon de soudure et hop, on en parle plus.

Ensuite, on peut voir le résultat de la réfection (avant soudure de la flasque)

Aussi, fort de cette victoire, je me suis dit que c’était finalement pas si compliqué que cela. Aussi, j’ai décidé de démonter (seul) le bras. Du coup, il fallait ruser pour ne jamais à avoir à forcer. La photo ci dessous vous laissera juger des moyens mis en oeuvres

Bon, pour faire simple, des cales et un crick!

Restait ensuite à enlever la pièce maîtresse, objet de toutes les difficultés.

je ne vais pas ici montrer les détails de chacune des étapes, car elles sont finalement assez banales.

Une des premières étapes à été de tout mesurer.

Une seconde étape à été de tout mesurer à nouveau. En effet, même si au niveau du godet, on ressens quelques centimètres [1/2] centimètres, il faut bien imaginer que sur les axes initiaux cela se mesure en dixième de millimètre. Ensuite, il est nécessaire de vérifier les bagues , les portées, voir si il y a de l’ovalisation ou si , au contraire seul les axes sont matés.

je vous passe ici les détails associés au tour dédié à l’usinage. Le 42CD4T c’est dur, il faut du carbure. Et puis le tour a été changé entre temps, par un plus gros bébé acheté en l’état et il a donc fallu remonter le tour en premier…résultat: 4 mois dans la vue..

Bon c’est pas grave et les photos ci dessous devraient vous en convaincre.

Ci dessous, l’ébauche de ce qui deviendra l’axe principal. un bloc de diamètre 60mm usiné à 55,2mm.

Malgré le temps mis, le jeu en valait la chandelle , tant la différence sur les jeux est énorme!

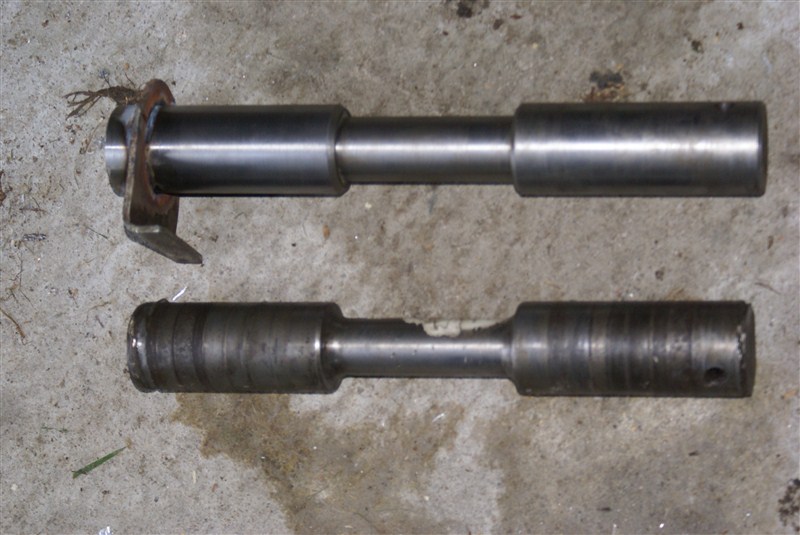

Le même axe une fois terminée, avec son prédécesseur à ses côtés.

Image détail entre l’ancien et le nouveau

Ci dessous, une photo issue du remontage , les nouveaux axes du pied de flèche en place.

Une autre difficulté a été le cas d’un axe présentant un filetage. Les photos ci dessous présentent très brièvement le début et la fin du processus. le filetage n’est sans doute pas le plus beau de la planète, mais il a le mérite d’être solide.

Dans d’autres cas, c’est un circuit de graissage qu’il a fallu usiner…

Bon très bien mais dans le cas des bagues???

Autant sur le pied de flèche, seuls les axes étaient matés, (bagues en bon état) autant au niveau du godet, c’était tout l’inverse.

Mais, car il y a un mais, le remplacement des bagues a été un peu plus compliqué. En effet, les bagues sont montées serrées et il est difficile de les extraire. Pour ma part, la technique retenue a été de contraindre les bagues, puis de les extraire. Ainsi, en appliquant un cordon de soudure à l’intérieur de la bague, j’ai pu créer un surface de contact suffisante pour avoir un bon appui en insérant un des axes morts…Ensuite, technologie massette. je ne sais pas ce qui rend l’extraction possible: le fait de chauffer la bague ou le fait qu’en refroidissant, le cordon de soudure rétracte la bague..Toujours est il que c’est cette solution qui m’a été salutaire.

Ensuite, pour les bagues, compte tenu du travail à réaliser (circuit de graissage en particulier) j’ai préféré partir sur de la pièce neuve…

Pour le montage, la seule technique accessible et valable reste la presse. Oui mais on a pas tous une presse sous la main. Du coup, j’ai utilisé 2 façons. Pour une pièce mobile, facilement manipulable, j’ai profité d’une fraiseuse à disposition pour mettre en place les bagues.

Ensuite, pour monter les bagues, sur le bras, j’ai utilisé un cric de 12tonnes ainsi qu’un des godets..

Les photos ci dessous sont les nouvelles bagues dans leurs emplacements, joints inclus

Pour ma part, ce projet a été finalement un projet ‘simple’. Massif de part le poids des objets manipulés, mais pas d’une grand complexité technique…Je concluerai ici par ce petit montage vidéo, loin d’être exhaustif mais qui montre mieux certaines des étapes.